Применение фибры для армирования бетона

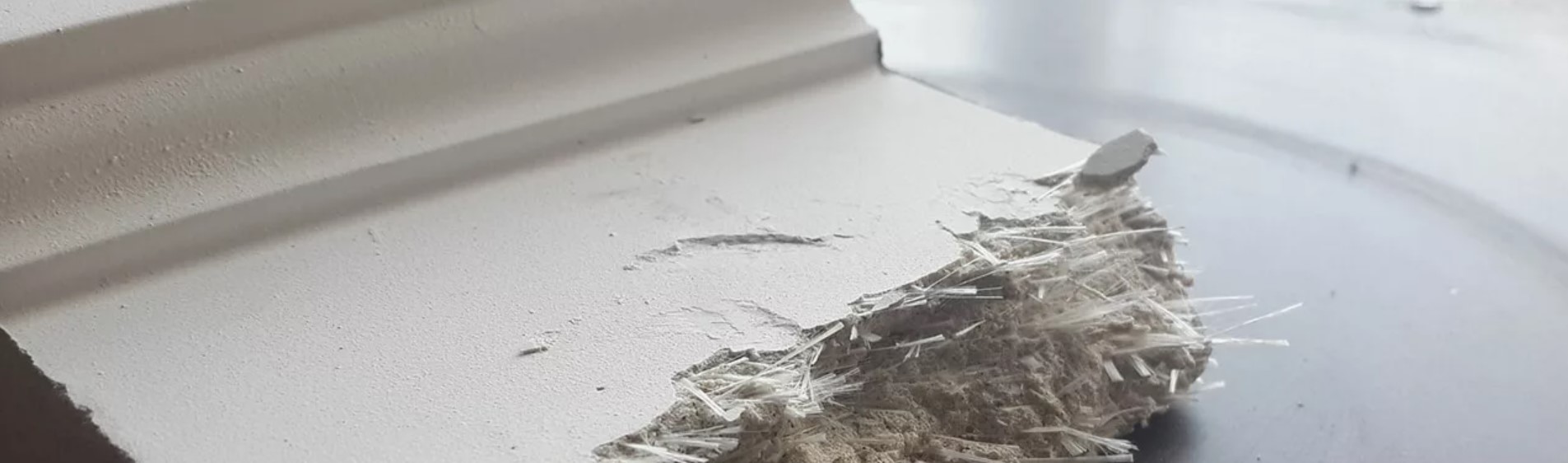

Применение фибры для бетона — удобная и эффективная альтернатива традиционному армированию при помощи стальной сетки или арматурного каркаса. Фиброволокно вводится в состав раствора на этапе его приготовления и равномерно распределяется, что обеспечивает армирование по всему объему смеси. При правильном расчете расхода фибры значительно улучшаются прочностные параметры бетонной конструкции.

Применение фибры для бетона — удобная и эффективная альтернатива традиционному армированию при помощи стальной сетки или арматурного каркаса. Фиброволокно вводится в состав раствора на этапе его приготовления и равномерно распределяется, что обеспечивает армирование по всему объему смеси. При правильном расчете расхода фибры значительно улучшаются прочностные параметры бетонной конструкции.

Основные плюсы применения фибры для армирования:

- повышение прочности бетона на растяжение;

- снижение риска трещинообразования и расслоения при твердении раствора;

- снижение риска образования пустот при застывании смеси за счет уменьшения объема воды в ее составе;

- увеличение износостойкости бетонной поверхности;

- упрощение технологии и уменьшение сроков бетонирования.

Кроме этого, для качественного армирования требуется небольшой расход фибры на мешок цемента, а ее стоимость меньше по сравнению с традиционной металлической сеткой или арматурой. Это дает высокую экономическую эффективность бетонирования.

Разновидности фибры для бетона

Для армирования бетона могут применяться разные виды фибры. Их классифицируют в зависимости от размеров волокон. Основным же параметром классификации армирующих фиброволокон является материал, из которого их производят. По этому критерию выделяют такие основные виды фибры для бетона:

- стальное волокно;

- стекловолокно;

- базальтовое волокно;

- полипропиленовое;

- углеродное (карбоновое волокно).

От материала зависят свойства волокна, сфера его применения, требуемый расход фибры на куб бетона.

Стальное волокно

Стальное волокно, или фибра металлическая для бетона, — отрезки проволоки из низкоуглеродистой стали. Их длина может составлять от 25 до 60 мм. Для производства стального волокна используют проволоку диаметром от 0,7 до 1,2 мм. Она имеет шероховатую поверхность, что улучшает адгезию с бетоном. Металлические волокна имеют волнообразную или дуговую форму. Также их изготавливают в форме скобы.

Введение стальной фибры в состав раствора до 2 раз увеличивает прочность бетона на растяжение при изгибе. Также возрастает его морозостойкость, водонепроницаемость, стойкость к воздействию ударных нагрузок. При сравнительно небольшом расходе стальной фибры для бетона на мешок цемента она значительно улучшает свойства готовой конструкции, повышает ее долговечность и надежность. Это обеспечивает ей широкое применение в строительстве, в том числе при заливке стяжек и фундаментов.

К основным минусам металлического фиброволокна относится его более значительный вес. Кроме этого, стальная фибра подвержена коррозии, а уровень ее сцепления с бетоном ниже по сравнению с неметаллическими волокнами.

Стальной фибробетон для максимальной прочности

Расход стальной фибры: 20-150 кг/м³ в зависимости от нагрузок. Идеален для промышленных полов, аэродромных покрытий, гидротехнических сооружений. Увеличивает ударную вязкость и износостойкость.

Подробнее о стальном фибробетонеСтекловолокно

Для производства стекловолоконной армирующей фибры используют щелочестойкое стекло, из которого изготавливаются волокна диаметром 10-15 мкм, прочность которых достигает 2000 МПа. При замешивании бетона волокна стеклофибры быстро распределяются по всему объему раствора, улучшая его прочностные параметры.

Введение в состав бетона стеклофибры обеспечивает повышение его прочности и упругости, уменьшает усадку, увеличивает стойкость к трещинообразованию. Стекловолокно отличается повышенной стойкостью к воздействию кислотной среды при сравнительно слабой стойкости к щелочной среде.

Свойства стеклянной фибры позволяют эффективно использовать ее при заливке стяжек, устройстве ж/б конструкций, а также в составе готовых строительных смесей. При работе со стеклофиброй нужно учитывать, что она ускоряет схватывание раствора. Поэтому для удобства работы рекомендовано добавление пластификатора.

Стеклофибробетон для легких конструкций

Стекловолоконная фибра (0,6-2,5 кг/м³) создает материал с высокой трещиностойкостью и водонепроницаемостью. Идеален для архитектурного декора, тонкостенных элементов, фасадных панелей.

Подробнее о стеклофибробетонеБазальтовое волокно

Для изготовления этого типа армирующей фибры для бетона используют отрезки базальтового волокна длиной от 1 до 150 мм, диаметром от 16 до 18 мкм. Базальтовое волокно отличается значительной прочностью и упругостью, обладает стойкостью к воздействию всех типов агрессивных сред, высокой водостойкостью. Оно в 3 раза легче металлофибры. При этом площадь его контактной поверхности больше в 25 раз, что обеспечивает отличную адгезию. Кроме этого, базальт имеет одинаковый с бетонным составом коэффициент температурного расширения.

Введение в состав бетонной смеси базальтового волокна дает такие полезные эффекты:

- повышение стойкости трещинообразованию до 3 раз;

- увеличение ударной прочности до 5 раз, прочности на растяжение при изгибе — до 3 раз;

- увеличение стойкости к истиранию до 3 раз;

- повышение коррозионной стойкости до 5 раз;

- увеличение водонепроницаемости до 1,5 раз;

- уменьшение усадки;

- снижение расхода цемента.

Благодаря высоким эксплуатационным качествам базальтовое волокно добавляют в состав бетонных смесей, применяемых для строительства особо ответственных объектов. В том числе его используют для армирования бетона при возведении военных, гидротехнических, сейсмостойких, радиопрозрачных сооружений. Кроме этого, базальтовая фибра благодаря исключительной стойкости к истиранию хорошо подходит для заливки стяжек на объектах с высокой проходимостью или транспортным трафиком.

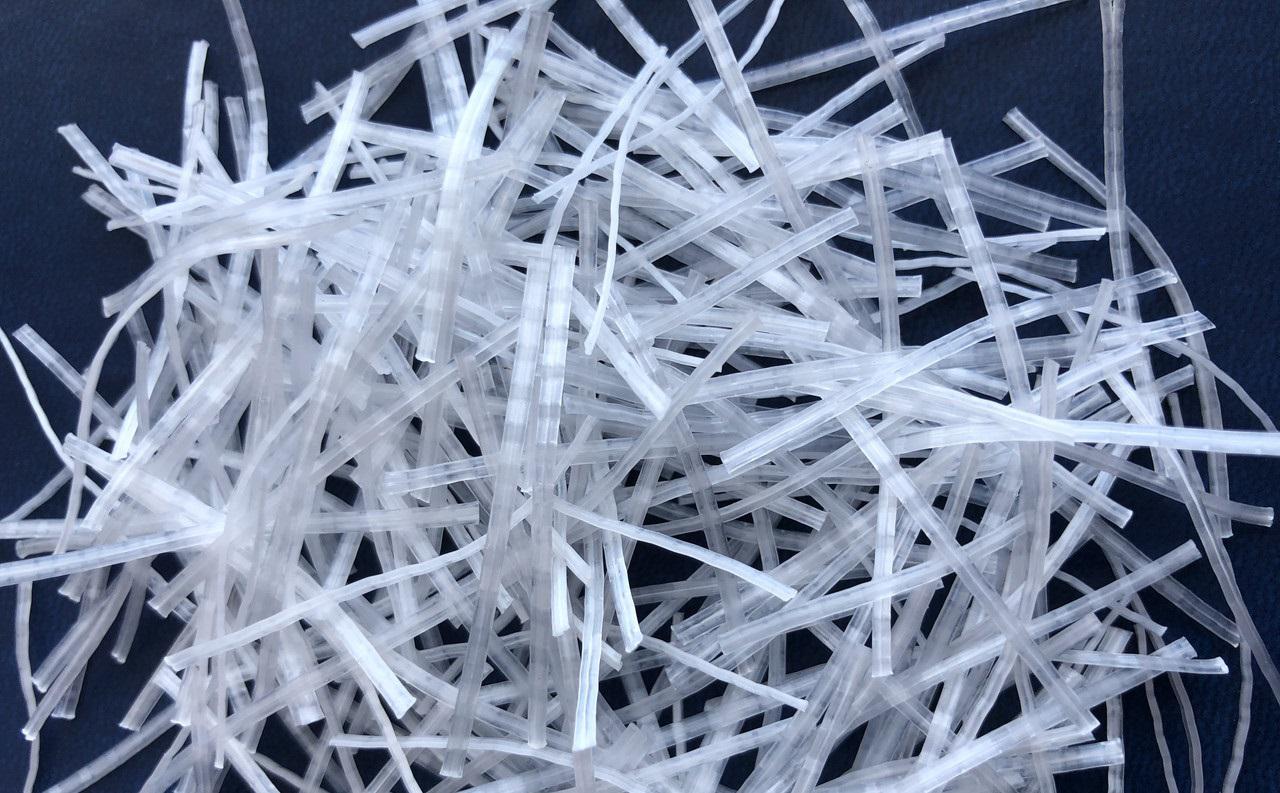

Полипропиленовое волокно

Полипропиленовая фибра для бетона — наиболее распространенный в строительстве вид армирующих микроволокон. Она изготавливается из полипропилена методом вытягивания или экструзии с последующей нарезкой полученных волокон на отрезки длиной от 6 до 40 мм. Для производства применяют первичный или вторичный полипропилен. Лучшее качество достигается при использовании первичного сырья. В 1 кг полипропиленовой фибры содержится до 1 миллиона волокон, что дает значительную площадь контактной поверхности, а значит, увеличивает адгезию с бетоном. Полипропилен обладает высокой прочностью и упругостью, стойкостью к коррозии и любым видам агрессивных сред. Кроме того, это материал с достаточно высокой огнестойкостью. Он совместим с любыми видами модифицирующих добавок, вводимых в бетонный раствор, включая пластификаторы, гидрофобизирующие, противоморозные добавки, ускорители и т.д.

Полипропиленовое фиброволокно хорошо компенсирует разрывные и растягивающие напряжения, возникающие в бетонной конструкции под воздействием эксплуатационных нагрузок. Его введение в состав смеси дает такие преимущества:

- значительное повышение прочности на растяжение при изгибе и на сжатие;

- увеличение ударной вязкости, что предотвращает разрушение конструкции при ударах;

- увеличение стойкости бетонной поверхности к истиранию;

- снижение усадки;

- повышение морозостойкости и водонепроницаемости;

- увеличение стойкости к образованию трещин;

- уменьшение текучести раствора.

Благодаря высоким эксплуатационным качествам полипропиленовое фиброволокно широко применяется в большинстве областей строительства.

Полипропиленовый фибробетон против трещин

Полипропиленовая фибра (0,6-2,5 кг/м³) уменьшает усадку на 70% и предотвращает микротрещины. Оптимален для стяжек, дорожных покрытий, штукатурных работ.

Подробнее о полипропиленовом фибробетонеУглеродное (карбоновое) волокно

Это самый современный и дорогой тип армирующих фиброволокон. По сравнению с другими видами фибры углеволокно обладает наиболее высокой прочностью при малом собственном весе, высокой стойкостью ко всем видам агрессивных сред, включая щелочные среды. Оно имеет наиболее высокую адгезию к бетону, не подвергается коррозии. При этом расход карбонового волокна на куб смеси минимален. Углеволокно, в отличие от металлического фиброволокна., на оседает в растворе и не препятствует качественной шлифовке поверхности бетонной конструкции.

Отличные эксплуатационные качества обеспечивают углеродному волокну широкую область применения. Его используют для разных работ — от заливки стяжек до строительства ответственных объектов, рассчитанных на тяжелые условия эксплуатации.

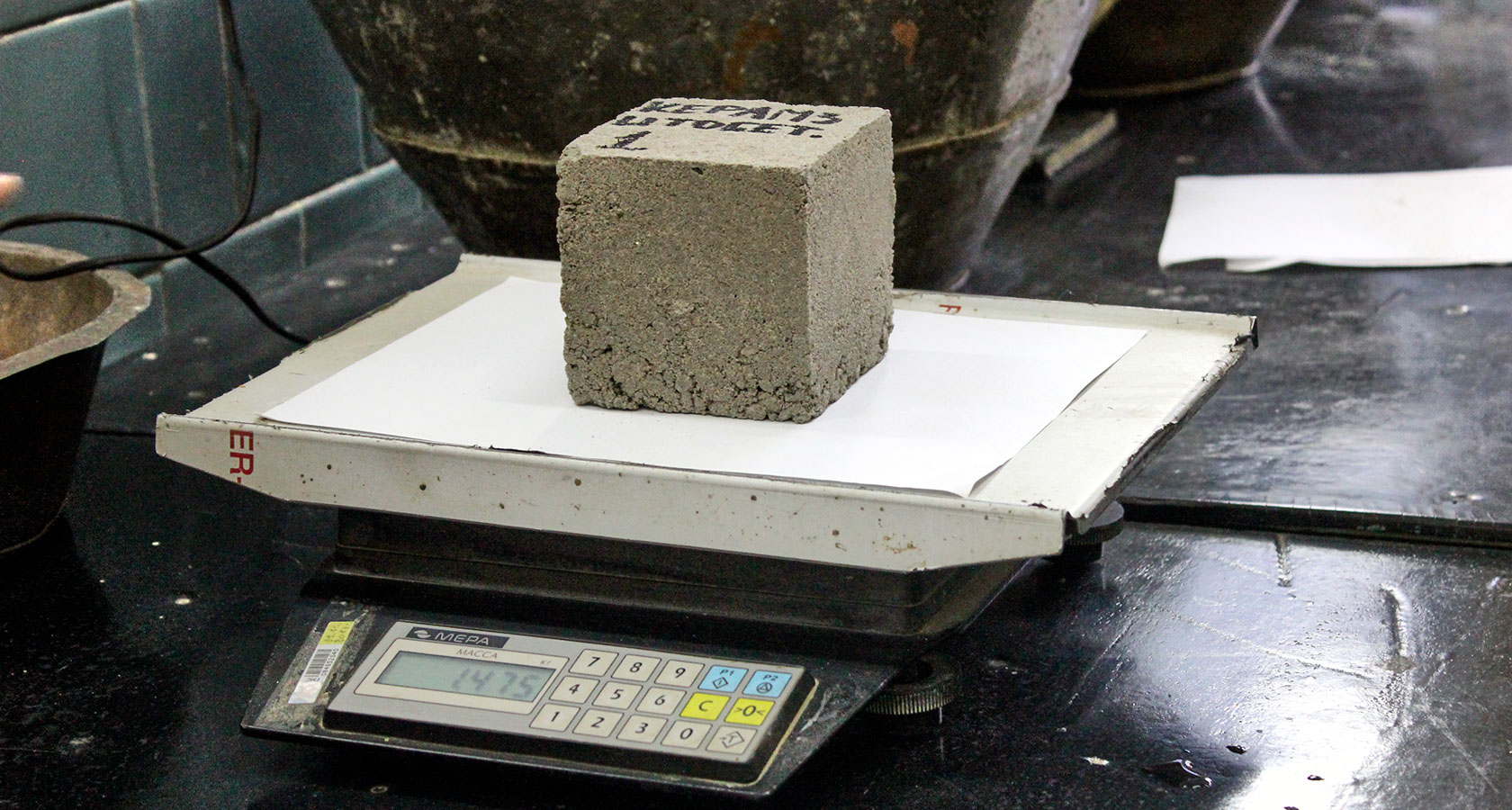

Расход фибры на куб (1 м3) бетона

При приготовлении бетонных растворов должны строго соблюдаться пропорции компонентов, предусмотренные технологией. Это относится, в том числе, к фиброволокну. Недостаточное или слишком большое его содержание отрицательно сказывается на прочностных свойствах смеси. Поэтому нужно соблюдать норму расхода армирующего волокна на 1м3 раствора, которую указывает производитель. Эта норма зависит от типа фибры, условий эксплуатации бетона, других критериев.

При приготовлении бетонных растворов должны строго соблюдаться пропорции компонентов, предусмотренные технологией. Это относится, в том числе, к фиброволокну. Недостаточное или слишком большое его содержание отрицательно сказывается на прочностных свойствах смеси. Поэтому нужно соблюдать норму расхода армирующего волокна на 1м3 раствора, которую указывает производитель. Эта норма зависит от типа фибры, условий эксплуатации бетона, других критериев.

Расход металлической фибры на 1 м3 бетона рассчитывается в зависимости от эксплуатационных нагрузок. Если конструкция подвергается малым нагрузкам, то на 1 куб бетона добавляют от 15 до 30 кг фибры. При средних нагрузках берут от 30 до 40 кг, а при высоких — от 40 до 150 кг металловолокна на 1 м3.

При использовании стекловолокна его расход будет значительно меньше. В зависимости от расчетных нагрузок и условий эксплуатации конструкции потребуется от 0,3 до 1,2 кг на куб смеси.

Норма расхода базальтового волокна несколько выше по сравнению со стекловолокном. Она также зависит от уровня нагрузок. Наиболее значительный расход (до 2,7 кг на 1 м3) базальтовой фибры требуется при производстве бетона для строительства ответственных сооружений, например, мостов или гидротехнических объектов.

Расход полипропиленовой фибры на 1м3 бетона в среднем составляет 1 кг. При необходимости увеличить прочностные и другие параметры конструкции в состав добавляют большее количество пластикового волокна.

Карбоновое волокно позволяет добиться высоких эксплуатационных качеств готовой конструкции при расходе в среднем не более 1 кг на куб бетона.